2011年の夏休み。再び大分県に出かけることにした。今回は3泊4日。

初日は移動日として別府を目指すけれど、前回に肱川の河口部から上流方向を見て、いずれ訪れたいと思っていた地域に立ち寄っていく。

肱川の右岸の県道24号線を約5kmさかのぼる。

かつて肱川の流域は四国でも有数の養蚕地帯だった。

いまでも養蚕農家が残っている。

河口から2つ目の集落、白滝に到着。

県道を外れ、旧道に入る。

ここに今回の旅の最初の目的地があるのだ。

私は2010年ごろから前橋市の製糸工場を探したのだが、10年ほど手をつけるのが遅かった。

だがそのなかで、四国にもいくつか製糸工場が残っているという可能性に気づいた。

きょうはその候補のひとつ、尾上製糸さんを訪ねてみることにしたのだ。

前橋では残っていると思っていた製糸工場の多くが無くなっていたので期待していなかったのだが、なんと現在でも表札を出していて、突然の訪問にも関わらずご主人が工場の跡を案内してくれた。

工場は母屋の裏山の斜面に2棟の建物があって、手前側(写真)が生糸の工場、上段に

生糸工場は越屋根を載せた、典型的な繰糸場の建物だ。

まず手前の生糸工場を見せてもらう。

尾上製糸が生糸を生産していたのはかなり昔のことで、ご主人が子どもの頃(若い頃?)だったので詳しいことはもうわからないという。

繰糸場の内部。

使っていたのは自動機というから、おそらく日産の自動繰糸機の一種だったろうと思われる。

いまもその基礎が残っていた。

機械は中古機械として中国等に輸出されたかもしれない。

揚げ返しに使う大枠が山積みになっていた。

天井に取り付けてあったとプーリーも転がっている。揚げ返し機は天井から動力を得て動いていたのか。

集緒器が散乱していた。

繭から引き出された糸が最初に通過する細い穴の開いた部品だ。穴は製造する生糸の太さぎりぎりに作られていて、繭糸の不良部分である「

セラミック製だけど生糸の摩擦で穴が広がってしまうので消耗品である。

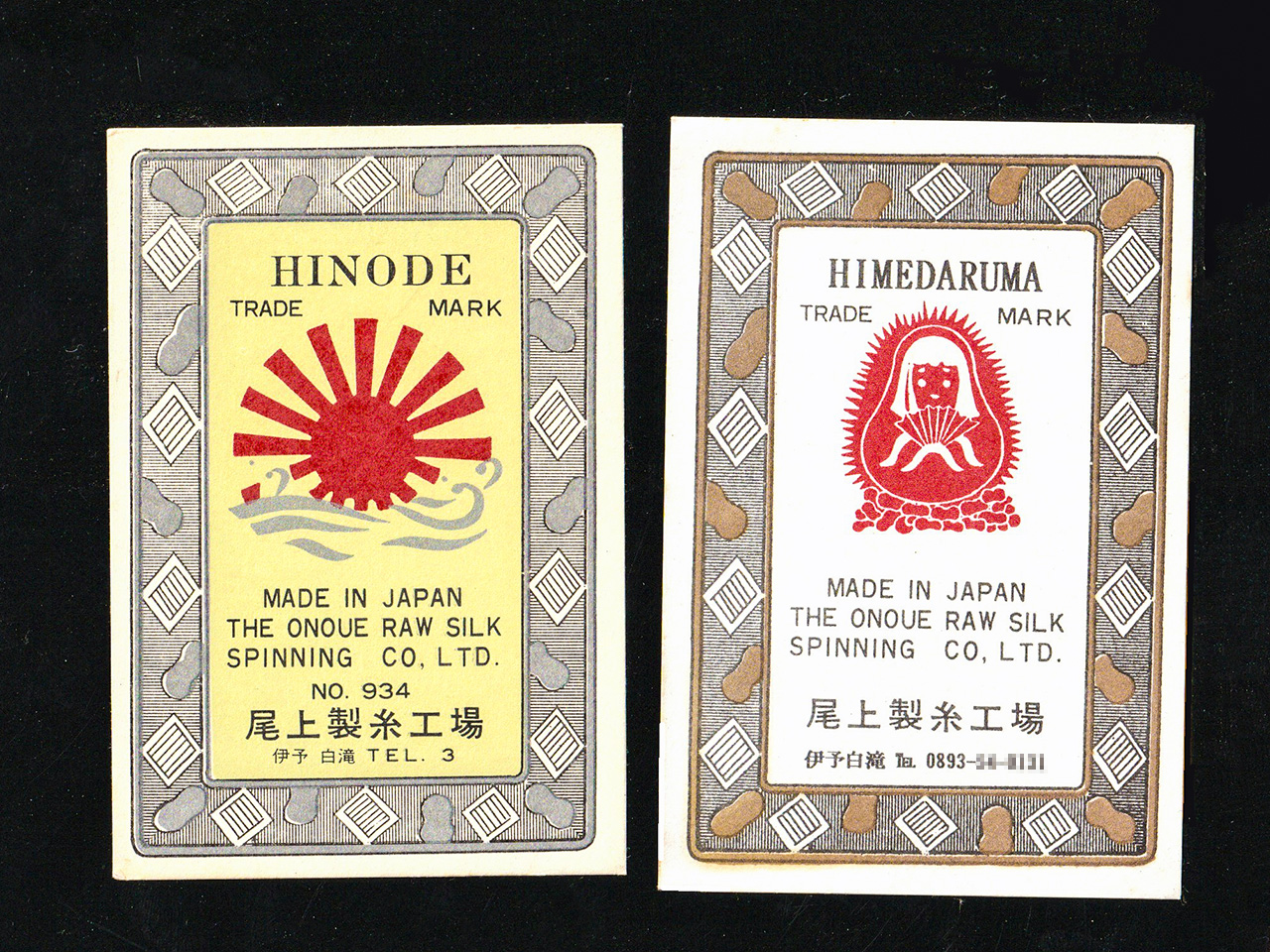

「チョップ」と呼ばれる生糸の出荷用のラベルも落ちていた。

美麗なデザインのものが多く、コレクターもいるアイテムだ。

ご主人からいただいた美しい未使用のチョップ。

「HINODE」が古い時代に使っていたラベルで、途中から「HIMEDARUMA」になったとのことだった。

HINODEに書かれている電話番号が「3」という1桁なので、尾上製糸がこの地域の有力な家だったことがわかる。

つづいて紬糸工場へ。

入口にボイラーと思われる煙突や燃料庫らしきものがある。

もしかしたら、生糸を作っていた時代にはこの建物が揚げ返し場だったのかもしれない。

紬糸工場は最盛期には20~30人の従業員がいて、真綿から手紡糸を作っていたという。

最後には2人になって続けていたが、その人たちも高齢化で引退して、2009年には工場を閉めた。

私は紬糸工場を見学するのは初めて。

非常に興味深いけれど、なにせ初見なので何を見たらいいのかよくわからない。見落としもありそう・・・。

建物の採光は北側。

製造していたのは

小袋状の真綿から手で繊維を引き出し、

これは袋真綿を引っかける柱。

この道具に名前があるとしたら「つくし」の一種かな。

きのうまで仕事をしていたような感じで放置されていた。

こちらは真綿がかかったまま。

これが紡毛機。フライヤーともいう。

メーカーは確認しなかったが、岡谷の吉田製作所の機械ではないかと思う。

右側の中心軸にボビンがセットされ高速で回転し、外枠が低速で回転しながらボビンに綾を振っていく。そのときの回転数の差が撚りになるという仕組みの機械だ。

たまに誤解があるが、紡毛機を使っても機械が糸を作ってくれるわけではない。

糸ができるスピードは、職人が手で真綿から糸を引っ張り出すスピードに依存していて、あくまでも人力頼りなのだ。機械はできた糸を巻き取って、その過程で撚糸もしてくれるというだけである。

手が止まってしまうと撚りが強く入ってしまうので、職人が手を休めることができないという点では、スピードアップにはつながるが・・・。

これも紡毛機の部品だと思われる。プーリーに連結して沢山の機械が同時に回っていたときのものだろうか?

よくわからないので写真だけ撮っておこう。

最後に残った職人が使った紡毛機は、1台ずつにモーターが付いていてペダルで運転/停止できるものだった。

紡毛機は20台ほどが滋賀の工房に引き取られたそうだ。

これは揚げ返し機。

手紡糸はまずボビン(あるいは小枠)に作られ、そこから大枠に揚げ返されて

ガスコンロは繭を煮るのに使っていたという。

後ろにみえる針金のついたホイールのような部品は、綛を解くときにつかう

製糸では綛を作るだけで、綛を解くことはないと思うのだが、トラブルを直したり、長さを揃えるために綛を解くこともあったのかもしれない。

これは綛を揃えるための道具。綛に竹串をさして、杭のところに引っかけて両端を揃える。いわゆる

板の溝のところには紐を置いておき、綛を結束するのに使う。

梱包するために綛を圧縮するための道具だ。

これは

先ほど見かけた綛車を下部に取り付け、綛を解いて小枠に巻き取るための道具。

これも綛繰り機。

綛の乱れを直すためのフック。「

大枠から外した綛を整えたり、ひねったりする。

倉庫に残っていた手紡糸を見せてもらえた。

規格から外れて検品ではねた糸なのだという。

こんなふうに括にして出荷していた。

この地域は以前は養蚕が盛んで家の前も桑畑だった。繭はほとんどが地元で調達していた。

繭から真綿にする工程もこの工場内でやっていた。

商品としての真綿の流通形態は、近江地方の角真綿、伊達地方の袋真綿、中国から輸入される帽子真綿の3種類があるが、工場では左手に繭をミトンのようにかぶせた状態から糸を引いていたようだ。その形態は真綿3種類のいずれとも異なる。真綿の製造途中のような形態だが、流通させるのではなく自前で糸を引くのにはそれで十分だったのだろう。

繭が足らなくなると、佐藤さんという仲買人が徳島のほうまで繭の買い付けに行ったそうだ。

徳島の県西(愛媛県寄り)にも吉野川平野に広大な養蚕の産地があった。

糸の取引先は全量が京都の機屋さんの

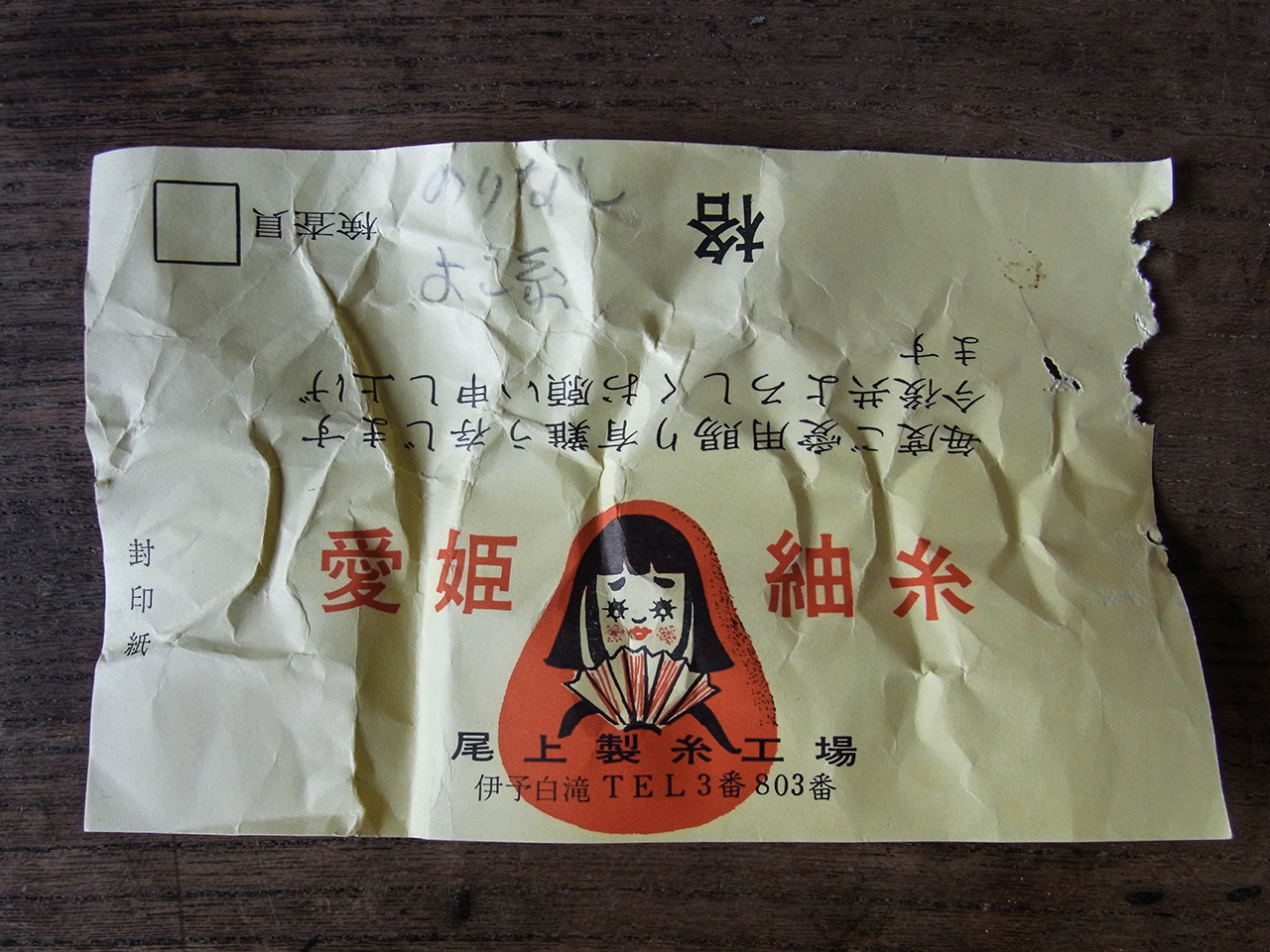

珍しい紬糸のチョップ。

中央をナイロン紐で結束するので、中央を中心として文字が上下反対に書かれている。

紬糸の製造工場は徳島県に讃岐紬製造という工場があったのだが見学することができないでいた。

今回、九州行きの途中で運よく工場内を見せてもらい、手紡糸の工場がどんな様子だったのかが少しだけわかった。

見学させてくださった尾上製糸さん、ありがとうございました。

(2011年08月06日訪問)